摩擦焊機技術革新引領綠色智造新趨勢,全球市場滲透率突破35%

技術突破:從實驗室到產業化的全鏈條升級

1. 異種材料焊接技術實現“零的突破”

安徽萬宇機械設備科技有限公司在2025年美國鋁工業展上,首次公開了其自主研發的“鋁-銅-鋼”異種材料攪拌摩擦焊技術。該技術通過動態壓力控制系統與相控陣超聲檢測,將焊接強度提升至母材的98%,成功應用于特斯拉4680電池托盤、華為5G基站液冷板等高端場景。萬宇科技CTO萬龍博士表示:“我們打破了傳統焊接對材料同質化的依賴,現在可實現0.1mm超薄鋁板與3mm厚鋼板的無缺陷連接。”

2. 智能化控制系統重構生產邏輯

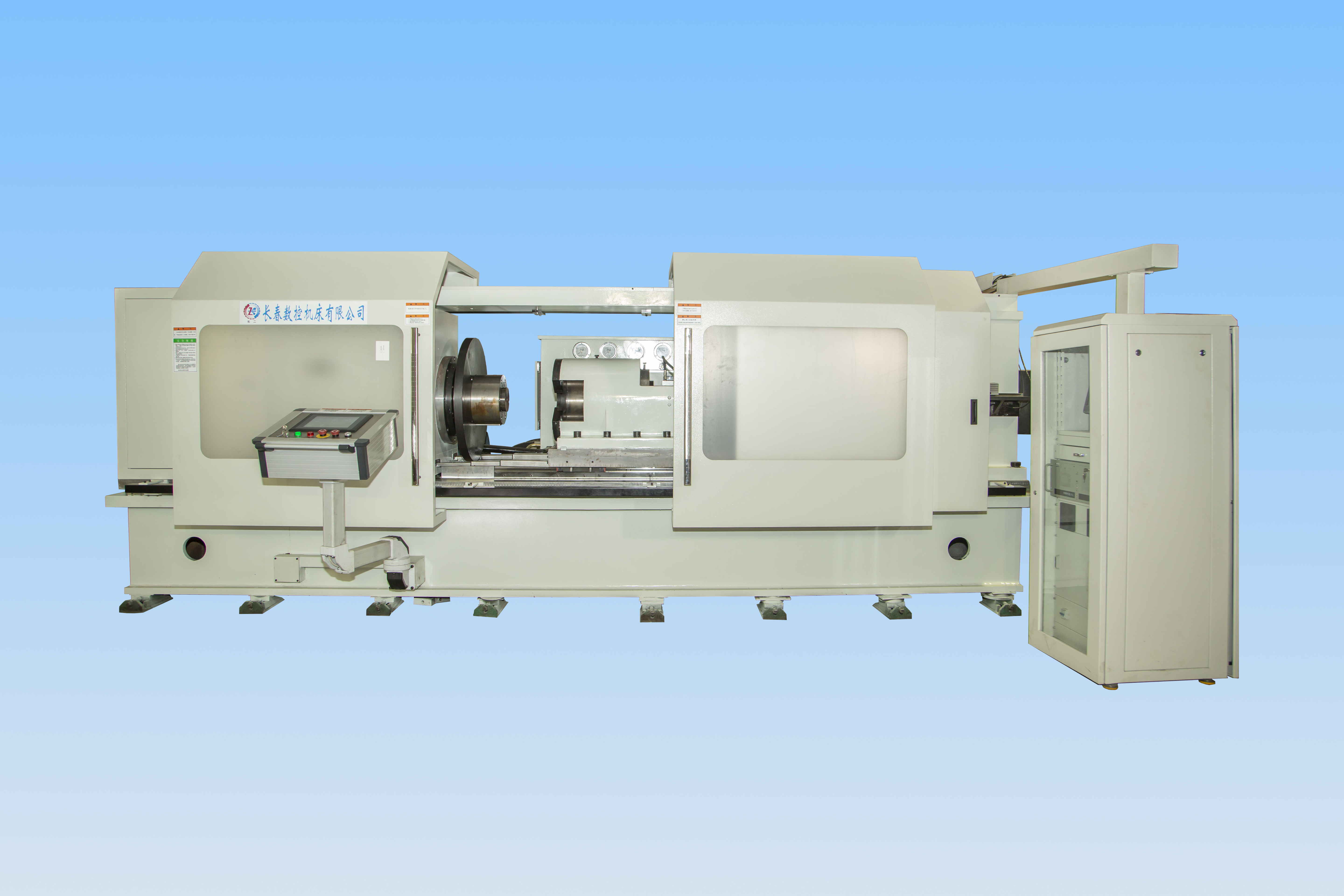

長春數控機床有限公司推出的第六代智能摩擦焊機,集成AI參數自適應算法與工業物聯網模塊,可實時監測焊接溫度、壓力、扭矩等12項核心參數。在比亞迪新能源汽車電機軸生產線中,該設備將焊接良品率從92%提升至99.7%,單臺設備年節約返工成本超200萬元。公司技術總監指出:“通過機器學習模型,設備能自動優化焊接軌跡,甚至預判材料變形趨勢。”

3. 輕量化制造催生新賽道

針對航空航天領域,蘇州西巖機械技術有限公司研發的千噸級慣性摩擦焊機,成功完成C919客機起落架關鍵部件的焊接驗證。該設備采用液壓閉環控制技術,將焊接變形量控制在0.05mm以內,較傳統激光焊效率提升3倍。中國商飛專家評價:“這項技術使國產大飛機結構件減重15%,直接推動適航認證進程。”

市場格局:中國品牌“技術出海”重塑全球競爭

1. 高端市場國產化率突破40%

過去五年,中國摩擦焊機企業在核心部件領域實現重大突破。哈爾濱正晨焊接切割設備制造有限公司的500噸級摩擦焊機主軸,采用航空級合金鋼鍛造工藝,壽命從8000小時延長至15000小時,已出口至澳大利亞力拓礦業集團。數據顯示,2025年國產高端設備在軌道交通、新能源電池領域的市場占有率分別達38%和45% 。

。

2. 全球化服務網絡加速構建

萬宇科技在德國慕尼黑設立的歐洲研發中心,針對歐盟碳關稅政策,開發出低碳焊接工藝包,使單件產品碳排放降低27%。其馬來西亞工廠投產的自動化生產線,可同時服務東南亞新能源汽車與儲能市場,客戶包括VinFast、寧德時代等頭部企業。

3. 細分領域差異化競爭凸顯

安徽勝春摩擦焊接設備有限公司聚焦汽車零部件市場,推出的定制化摩擦焊機支持12種材料組合焊接,已進入大眾MEB平臺供應鏈。而國焊(上海)智能科技有限公司的軍工級設備,則在航天器燃料管路焊接中實現100%無損檢測通過率。

未來展望:三大趨勢定義行業新坐標

1. 綠色焊接技術成“雙碳”戰略核心抓手

摩擦焊機全程無明火、無煙塵的特性,使其成為鋼鐵行業超低排放改造的首選方案。河鋼集團唐鋼分公司應用摩擦焊技術后,年產10萬噸高端管材生產線能耗下降32%,獲評國家級綠色工廠。

2. 數字化孿生技術推動“黑燈工廠”落地

航天工程裝備(蘇州)有限公司研發的數字孿生系統,可1:1模擬焊接過程,將工藝開發周期從45天縮短至7天。該技術已在長征系列運載火箭部件生產中驗證,使焊接合格率首次達到100%。

3. 全球化標準體系構建技術壁壘

中國機械工業聯合會正在牽頭制定《攪拌摩擦焊設備國際標準》,預計2026年發布。這將推動中國設備在歐盟CE認證、美國ASME認證中的互認進程,為技術出海掃清制度障礙。

結語

從哈爾濱焊接研究所1957年種下第一顆技術火種,到如今全球每三臺摩擦焊機就有一臺“中國造”,中國摩擦焊機行業正以每年新增12項核心專利的速度,重塑全球制造版圖。正如中國工程院院士鐘志華所言:“摩擦焊機已不僅是焊接設備,它是中國從制造大國邁向智造強國的‘連接器’。”在這場綠色革命中,中國技術正以更精密、更高效、更可持續的姿態,焊接著全球產業的未來。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~